Une des activités de maintenance essentielle est l'élaboration des plans de maintenance préventive qui définissent les tâches à effectuer sur les biens (installations, systèmes, équipements), avec la période ou le nombre d'unités d'usage associées (ex : durée de fonctionnement, nombre de cycles, distance parcourue, etc.). La norme européenne EN17007 :2017 décrit les processus correspondants et leurs interrelations (notamment les processus ING, PRV, AML, GDO, OPT définis dans cette norme).

Lors de la conception des biens, les préconisations du constructeur sont prises en compte pour établir les plans de maintenance initiaux. Ceux-ci sont ensuite régulièrement mis à jour en phase d'exploitation pour atteindre les niveaux de fiabilité opérationnelle répondant au mieux aux exigences attendues en termes de disponibilité, de sécurité, de maîtrise des coûts, etc. Dans certains cas, la meilleure solution peut être de modifier la conception du bien afin d'améliorer sa fiabilité intrinsèque ou sa maintenabilité.

Durant ces phases du cycle de vie (conception, exploitation, modification) les tâches de maintenance préventive doivent être prévues et effectuées en priorité sur les équipements considérés comme critiques, et éviter ainsi l’apparition de leurs modes de défaillance critiques. Il faut donc disposer de méthodes pour déterminer la criticité des modes de défaillance afin de trouver les tâches les mieux adaptées pour assurer les meilleures performances du bien.

Méthodes d'analyse de criticité

La criticité considérée est une mesure du risque induit par un mode de défaillance. Elle combine la probabilité d'occurrence de ce mode avec la gravité de ses conséquences sur les enjeux de l'entreprise. Mais le risque est également défini dans la norme ISO 31000 comme les « effets de l’incertitude sur les objectifs ». Ainsi l’incertitude que l’on a sur la probabilité d’un événement et sur ses conséquences est de nature à amplifier le risque. Le risque associé à un mode de défaillance sera en effet d’autant plus grand que sa probabilité d’occurrence, sa gravité et l’incertitude que l’on a sur ces données sont grandes.

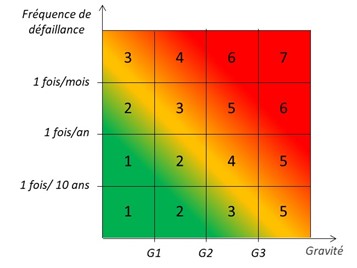

La criticité qui quantifie le risque est une échelle ordinale associée à une zone de la matrice définie par l'intersection d'un intervalle de probabilité d'occurrence et d'un intervalle de gravité de la défaillance (Figure 1). Les valeurs attribuées à la criticité pourront notamment être accrues pour les fortes gravités lorsque l’incertitude sur la fréquence d’occurrence est élevée.

La criticité peut également être définie dans certains cas par une espérance mathématique (par exemple : une espérance de coût, une espérance d'indisponibilité), ou comme une contribution à la non-satisfaction d'un objectif (par exemple : une contribution (en %) au coût total de maintenance ou une contribution à l'indisponibilité totale d'un système ou d'une installation).

Il est recommandé de déterminer la criticité de chaque mode de défaillance d’un bien tel que le permet notamment la méthode AMDEC. Une analyse de Pareto peut également être utilisée pour identifier les biens critiques à partir des données de retour d’expérience. Ceux qui contribuent le plus au temps d'arrêt du système, ou aux coûts de maintenance, ou à des situations dangereuses, etc. seront classés comme les plus critiques.

Déterminer la criticité peut demander une évaluation des probabilités d'occurrence des modes de défaillance, ce qui peut être fait à partir du retour d’expérience (REX). Il est souvent nécessaire pour cela de regrouper les événements observés sur un ensemble de biens similaires, c'est-à-dire de biens de même technologie et soumis à des conditions de fonctionnement et d'environnement comparables. Lorsque les données de REX sont en quantité insuffisante, des experts peuvent être interrogés pour estimer une fréquence de défaillance en utilisant par exemple des méthodes d'élicitation d'experts. On peut aussi dans certains cas recourir à des modèles basés sur la physique des mécanismes de défaillance pour estimer des probabilités d'occurrence de causes de défaillance sur la base de facteurs influents existants (conditions de fonctionnement, conditions d’environnement, …).

La gravité des conséquences des modes de défaillance est évaluée à partir de :

- la connaissance du fonctionnement de l’installation, notamment lorsque les modes de défaillance ont des effets sur la disponibilité ou sur la sûreté ;

- la connaissance des biens et de leur utilisation ; notamment dans le cas d'effets sur les coûts ou sur la sécurité au travail.

Des méthodes d'analyse des risques (arbres de défaillances, arbres d'événements, etc.) peuvent être utilisées pour déterminer la gravité des modes de défaillance. Des modèles permettant de réaliser des études de sensibilité et de calculer des facteurs d'augmentation de risque (ex : RAW, Risk Achievement Worth) peuvent également être utilisés, en particulier lorsqu'il existe des risques pour la sureté du système ou de l’installation (ex : industries nucléaire, aéronautique, chimique, etc.).

Application à la définition des plans de maintenance

Les analyses de criticité des biens et de leurs modes de défaillance sont à la base de la définition des plans de maintenance préventive. La principale méthode qui a été développée pour déterminer les plans de maintenance est la Maintenance Basée sur la Fiabilité (MBF, RCM en anglais).

Dérivée des démarches mises en œuvre dans l'aéronautique à la fin des années 1960 (MSG : Maintenance Steering Group), la MBF se définit comme une « méthode systématique de détermination des différentes tâches de maintenance et des fréquences associées, en fonction de la probabilité des défaillances et de leurs conséquences » [IEC 60050 (192)]. Elle permet de déterminer où (sur quels biens) des actions préventives sont nécessaires ; quelles sont les actions à effectuer ; quand (à quelle fréquence) elles doivent être réalisées.

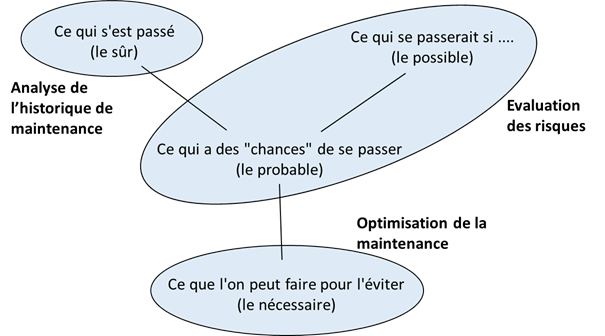

Pour cela, la méthode propose trois grandes phases (Figure 2) :

- Une phase d'analyse du retour d’expérience qui consiste à regarder ce qui s'est passé sur le bien en termes de fiabilité, de disponibilité, de coûts, etc., et quelles tâches de maintenance, d'amélioration ou de modification du bien ont été effectuées.

- Une phase d'évaluation des risques qui débute par l'identification des fonctions du système afin d'envisager son dysfonctionnement au moyen d'arbres de défaillances ou d’AMDEC. Les modes de défaillance graves qui pourraient survenir (le possible) sont ainsi identifiés. Ce travail, proche de l'ingénierie de conception, est complété ensuite par une prise en compte du retour d’expérience qui fait appel aux connaissances de l'exploitant. Une AMDEC réalisée à un niveau d’arborescence matérielle inférieure (niveau équipement ou composant) utilise les défaillances et dégradations observées pour déterminer les défaillances probables. Les causes de défaillance qui doivent être évitées sont également identifiées grâce à cette analyse.

- Une phase d'optimisation de la maintenance qui détermine les tâches à effectuer et leur fréquence, en envisageant éventuellement des améliorations ou des modifications.

La MBF est appliquée dans de nombreux secteurs industriels (énergie, transports, agroalimentaire, chimie, etc.) où elle donne de bons résultats. Ses bénéfices dépendent des enjeux considérés, de la qualité des analyses de dysfonctionnement et donc de la disponibilité des experts avec de bonnes connaissances fonctionnelles et matérielles, d’une bonne maîtrise de la profondeur d'analyse (ni trop détaillée, ni trop sommaire) et de la quantité et de la qualité des données de retour d’expérience.

Bibliographie

- EN 17007 : 2017 - Processus maintenance et indicateurs associés

- IEC 60812 : 2018 - Analyse des modes de défaillance et de leurs effets (AMDE et AMDEC)

- IEC 60300-3-11 : 2009 - Gestion de la sûreté de fonctionnement – Partie 3-11 : Guide d'application – Maintenance basée sur la fiabilité

- MSG-1 : 1968 ATA, 747 - Maintenance steering group, handbook: maintenance evaluation and program development, Air Transport Association

- MSG-2 : 1970 ATA - Airline/manufacturer maintenance program planning document: MSG-2, Air Transport Association

- MSG-3 : 2013 - Operator/Manufacturer Scheduled Maintenance Development, vol. 1 – Fixed Wing Aircraft – vol. 2 – Rotorcraft, Air Transport Association

- SAE-JA1011 : 2009 - Evaluation criteria for reliability-centered maintenance (RCM) processes

- SAE-JA1012 : 2011 - A guide to the reliability-centered maintenance (RCM) standard

- Reliability-Centered Maintenance - Nowlan Stanley, Heap Howard. – United States Department of Defense. 1978

- RCM2- Reliability-Centered Maintenance - John Moubray – Industrial Press Inc – 1997